Die Produktion von Emulsion explosive zusammengesetzte Kunststofffilm beinhaltet mehrere wichtige Schritte, die sicherstellen, dass der Film die strengen Anforderungen an die Enthaltende und Stabilisierung von Emulsionsprengstoffe entspricht. Unten finden Sie eine detaillierte Erklärung des Prozesses:

Rohstoffzubereitung

Selektion von Basenpolymeren: Das im Film verwendete primäre Polymer wie Polyethylen (PE), Polypropylen (PP) oder andere Thermoplastik wird sorgfältig auf der Grundlage seiner mechanischen Eigenschaften, seiner chemischen Resistenz und seinen Kompatibilität mit Emulsionsprengungen ausgewählt.

Additive Incorporation: Spezialisierte Additive werden in das Polymer eingemischt, um bestimmte Eigenschaften zu verbessern, wie z. B.:

Barriereigenschaften: Um die Feuchtigkeit oder chemische Wechselwirkung mit dem Sprengstoff zu verhindern.

Wärmefestigkeit: hohe Temperaturen während der Herstellung und Lagerung standhalten.

Tränenfestigkeit: Verbesserung der Haltbarkeit und des Widerstands gegen Punktionen.

Antistatische Wirkstoffe: Um das Risiko eines statischen Stromanbaus zu verringern, was für die Sicherheit in explosiven Umgebungen von entscheidender Bedeutung ist.

Extrusionsprozess

Schmelzen und Mischen: Das Polymerharz und die Zusatzstoffe werden in einen Extruder eingespeist, wo sie unter kontrollierten Temperatur- und Druckbedingungen gründlich gemischt werden.

Filmbildung: Das geschmolzene Polymer wird durch einen flachen Würfel gedrückt, um ein dünnes, kontinuierliches Plastikblatt zu bilden. Die Dicke des Films wird in dieser Phase genau kontrolliert.

Kühlung und Verfestigung: Der extrudierte Film wird mit gekühlten Walzen oder Luftkühlsystemen schnell abgekühlt, um ihn in seine endgültige Form zu verfestigen.

Beschichtung und Laminierung (optional)

Beschichtungsanwendung: In einigen Fällen werden zusätzliche Beschichtungen auf den Film angewendet, um seine Leistung zu verbessern. Zum Beispiel:

Barrierebeschichtungen: eine zusätzliche Schutzschicht gegen Feuchtigkeit oder Sauerstoff bieten.

Kleberschichten: Erleichterung der Bindung mit anderen Materialien in mehrschichtigen Konstruktionen.

Laminierung: Wenn der Film mehrere Schichten für eine verbesserte Funktionalität erfordert, kann er mit anderen Materialien wie Aluminiumfolie oder einer anderen Kunststoffschicht laminiert werden, um eine zusammengesetzte Struktur zu erzeugen.

Orientierung (Dehnung)

Bixiale Orientierung: Der Film wird sowohl in der Maschinenrichtung (MD) als auch in der Querrichtung (TD) gestreckt, um die Polymerketten auszurichten und seine mechanischen Eigenschaften wie Zugfestigkeit, Tränenwiderstand und dimensionale Stabilität zu verbessern.

Wärmeeinstellung: Nach dem Dehnen ist der Film Wärme eingestellt, um die orientierte Struktur zu sperren und während des Gebrauchs Schrumpfung zu verhindern.

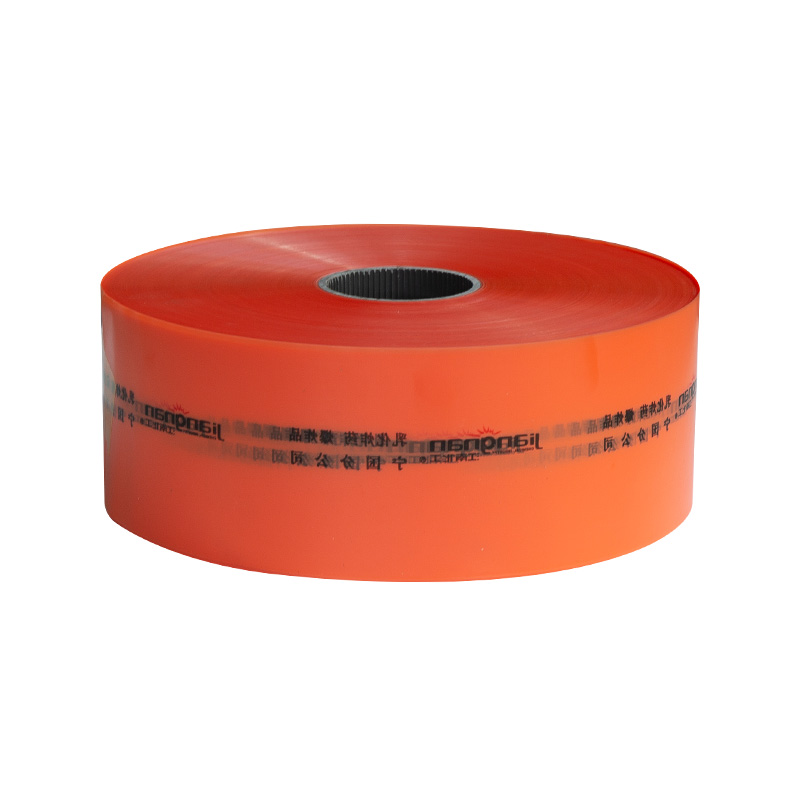

Slitting und Wickeln

Slitting: Das kontinuierliche Filmblatt wird unter Verwendung von Präzisionsschneidemaschinen in engere Brötchen der gewünschten Breite geschnitten.

WILLING: Der Schlitzfilm wird auf Kerne verwundet, um überschaubare Rollen für die weitere Verarbeitung oder Verpackung zu erstellen.

Qualitätskontrolle und Tests

Dickenmessung: Die Dicke des Films wird an verschiedenen Stellen gemessen, um die Gleichmäßigkeit bei bestimmten Toleranzen zu gewährleisten.

Mechanische Tests: Proben werden auf Zugfestigkeit, Dehnung und Tränenwiderstand getestet, um zu bestätigen, dass sie die Leistungsstandards entsprechen.

Chemische Kompatibilitätstests: Der Film wird auf seine Fähigkeit bewertet, dem Abbau zu widerstehen, wenn sie mit Emulsionssprengstoff oder anderen Chemikalien in Kontakt stehen.

Sicherheitstests: Der Film wird strengen Sicherheitstests unterzogen, einschließlich der Bewertung antistatischer Eigenschaften und der Resistenz gegen Zündquellen.

Verpackung und Lagerung

Schutzverpackung: Die fertigen Filmrollen werden in Schutzmaterialien verpackt, um Schäden, Kontaminationen oder Exposition gegenüber Umweltfaktoren während des Transports und Speichers zu verhindern.

Speicherbedingungen: Der Film wird in kontrollierten Umgebungen gespeichert, um seine Qualität und Leistung bis zur Verwendung in der explosiven Fertigung aufrechtzuerhalten.

Anpassung (falls zutreffend)

Spezielle Behandlungen: Abhängig von der Anwendung kann der Film zusätzliche Behandlungen unterzogen werden, wie z. B.:

Druck: Zur Identifizierung oder Markenzwecken.

Perforation: Um kontrollierte Gasfreisetzung während der Detonation zu ermöglichen.

Benutzerdefinierte Dicke: Erfüllen bestimmter Kundenanforderungen für verschiedene Arten von Emulsionssprengstoff.